押出機

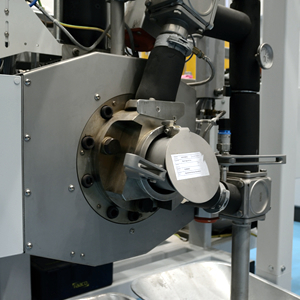

■スクリーンチェンジャー

2段スクリーンを採用し、後方を自動洗浄式にすることで昇圧による異物リークを解消。

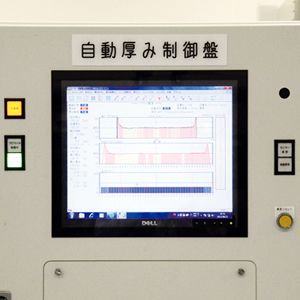

■自動厚み制御

厚み調整ボルトを自動制御することにより厚み精度の安定化を実現。

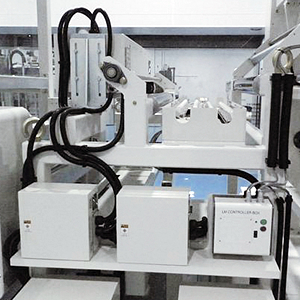

■ローターダンプニング&乾燥装置

ミスト式ダンプニングとスムージングを組み込み塗り斑を解消。又、防曇等の特殊製品にも対応出来る様、2層式乾燥機を導入。

■欠点検出&欠点マーカー

最終巻取機手前に欠点検出装置を設置し実写検出と欠点マーカーにて位置情報を把握

※欠点は弊社基準値による

成型機

■自動シート繋ぎ

従来、シート交換毎に人手が掛かっていましたがオートメーション化により作業工程を削減。

■RDK90

高速圧空成型により容器成型時間を短縮し大幅に効率UP。また、深絞りの容器成型が可能です。

■RDM75K

高速圧空成型により、大幅に生産効率のUPを実現。インジェクション成型品により近い製品が生産可能です。

■異物除去

万が一、材料に欠点があった場合、抜き加工手前でマーカーを検出し加工をスルーさせることにより自動的に欠点品を削除。

■同時抜き

従来の成型→型抜きの2工程を成型と同時に抜き加工の1工程に集約し、抜きズレの無い製品を生産。

■抜き→吸着

同時抜き直後に特殊専用アームにて成型品を個別に吸着→運搬します。

■集積装置

成型後の集積作業をオートメーション化。検品者の負担を減らし、約6倍の成型スピードに対応。

■粉砕機

成型後の抜きカスを保管することなく同行程内最後尾に設けた材料別粉砕機(PET専用、PP専用)に自動分別、自動投入。成型室クリーン化、異種原料混入を完全に削除。

メカニカルリサイクルプラント

■温風乾燥

ボトルの中に含まれるフィルム、粉、埃などの軽い異物を取り除きながら乾燥を行う。

■予備乾燥・真空押出

焼けを作らないために真空で加熱し、揮発物質や黄変の原因になるものを取り除く。その後、樹脂の劣化を防ぎながら押し出しを行う。

■逆洗式フィルター・ホットカット

600〜1000メッシュもの細かいフィルターで異物を取り除き、押し出された樹脂を丸状のペレットへ加工する。

■個相重合装置

真空下、高温で固相重合反応させ、希望IV値(0.8以上)まで引き上げる。又、洗浄では除去しきれない化学物質を除染しバージン並みの安全性を確保する。